Stuur ons een bericht

Onze locaties

- Wilfordkaai 10A, 9140 Temse

- Gaversesteenweg 81/4, 9800 Deinze

- Albert I laan 9, 8630 Veurne

- Telefoon: +32 3 28 40 602

- Email: info@itd.be

Project Omschrijving

Voor dit project werd itd.be ingeschakeld om een elektrisch 3D model op te stellen. Hierdoor kon er een coördinatie tot stand komen tussen alle technieken vooraleer over te gaan naar uitvoering op de werf.

In het 3D model werden alle basis elementen ingepland (kabelgoten, verlichting, branddetectie, verdeelborden, busbar systeem, grondkabels). Eerst volgens aangeleverde plannen van het studiebureau, daarna werden deze vervangen conform informatie van de goedgekeurde technische fiches.

Door de aanmaak van een elektrisch model in Revit (BIM) en de strikte opvolging hiervan zijn er kosten bespaard door het voorkomen van clashes on site.

In het 3D model werden alle basis elementen ingepland (kabelgoten, verlichting, branddetectie, verdeelborden, busbar systeem, grondkabels). Eerst volgens aangeleverde plannen van het studiebureau, daarna werden deze vervangen conform informatie van de goedgekeurde technische fiches.

Door de aanmaak van een elektrisch model in Revit (BIM) en de strikte opvolging hiervan zijn er kosten bespaard door het voorkomen van clashes on site.

-

Skills:

-

Klant:NIKE in opdracht van VMA

Undefined

Project Omschrijving

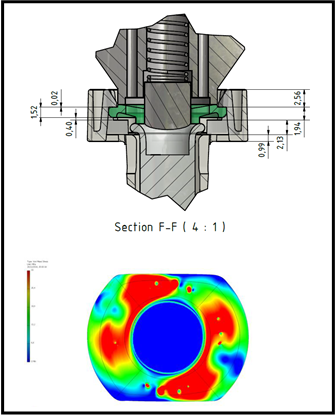

Itd.be werd gevraagd om een analyse te doen van de krachten die een glazen onderdeel van een spuit ondergaat gedurende de assemblage van deze spuit. Men merkte dat er bij dit specifieke type spuit meer rejects waren dan bij andere vergelijkbare spuiten, wegens breuken in het glas.

Er werden ons enkele 3D scans van het glazen onderdeel aangeleverd die wij virtueel assembleerden met de andere gemodelleerde onderdelen. Hierop hebben wij een volledige krachtenanalyse uitgevoerd, een FEA.

Aan de hand van deze waarden konden we de probleemzone identificeren en het onderdeel die hier verantwoordelijk voor was. Dit onderdeel hebben we aangepast en laten 3D printen om te testdraaien.

Uiteindelijk wordt dit aangepaste onderdeel nu gebruikt voor de productie.

Door deze virtuele analyse werden de rejects van de machine verminderd van 1/5.000 naar 1/50.000 stuks.

Ook werden er kosten bespaard door het bouwen van 1 enkele correcte matrijs, zonder “trial and error”.

Er werden ons enkele 3D scans van het glazen onderdeel aangeleverd die wij virtueel assembleerden met de andere gemodelleerde onderdelen. Hierop hebben wij een volledige krachtenanalyse uitgevoerd, een FEA.

Aan de hand van deze waarden konden we de probleemzone identificeren en het onderdeel die hier verantwoordelijk voor was. Dit onderdeel hebben we aangepast en laten 3D printen om te testdraaien.

Uiteindelijk wordt dit aangepaste onderdeel nu gebruikt voor de productie.

Door deze virtuele analyse werden de rejects van de machine verminderd van 1/5.000 naar 1/50.000 stuks.

Ook werden er kosten bespaard door het bouwen van 1 enkele correcte matrijs, zonder “trial and error”.

-

Skills:

-

Klant:Novartis (Alcon Puurs)

Undefined